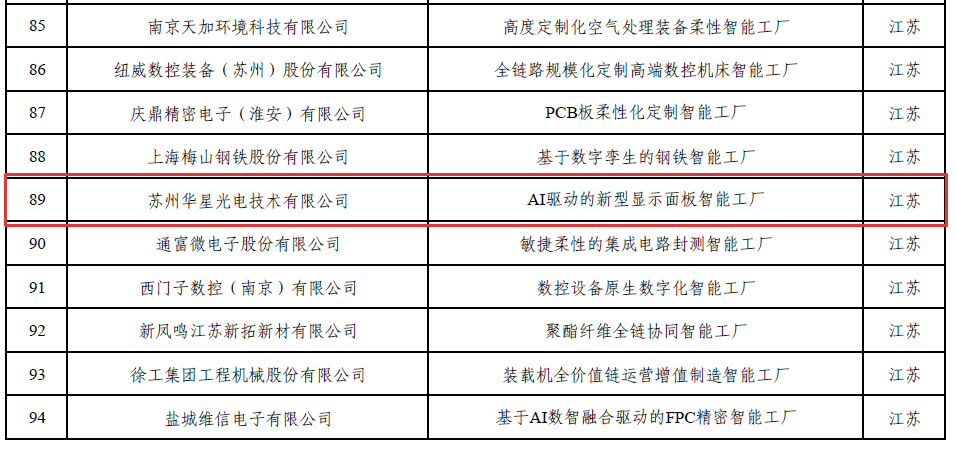

近日,蘇州工業園區企業蘇州華星光電技術有限公司(以下簡稱“TCL華星蘇州基地”)憑借“AI驅動的新型顯示面板智能工廠”成功入圍2025年度卓越級智能工廠項目名單,摘得智能制造領域國家級頂尖榮譽。

卓越級智能制造示范工廠由工業和信息化部等六部門聯合培育認定,旨在構建智能工廠、解決方案、標準體系“三位一體”工作體系,打造智能制造“升級版”。入選企業需在研發設計、生產運營、管理協同等全流程智能化建設中達到卓越標準,并發揮行業引領作用。TCL華星蘇州基地的入選,是對其智能工廠領先水平的官方認證,更彰顯了其在智能制造領域的標桿地位。

作為國家高新技術企業,TCL華星蘇州基地成立于2011年,專注于22吋至65吋超高清、曲面、窄邊框等中大尺寸高端液晶顯示器面板及模組產品的研發、生產及銷售,產品覆蓋TV、電競顯示器、商用拼接屏、電子紙等多類別,服務三星、索尼、TCL、戴爾、惠普、聯想等全球知名終端品牌商。

走進其占地54萬平方米的生產車間,仿佛踏入了科幻電影中的未來工廠。高度自動化的機械臂與空中傳輸軌道有序運轉,車間內,只有機器的輕微嗡鳴聲。在這里,強大的AI能力與全球唯一的0.38mm超薄玻璃基板高精尖制造工藝深度融合,僅需70余名生產員工便可支撐全區域高效運轉,產品人均效率穩居行業前列,成為智能制造與精密制造結合的典范。

在產品研發環節,TCL華星蘇州基地自主研發顯示行業首個垂域知識大模型“星智”。該模型整合百萬級行業文獻與專利資源,為工程師提供精準技術問答與方案參考;通過與EDA設計軟件聯動,實現電路版圖智能化設計與虛擬驗證,將新產品開發速度提升60%,驗證成本降低80%,從研發源頭加速產品創新迭代。

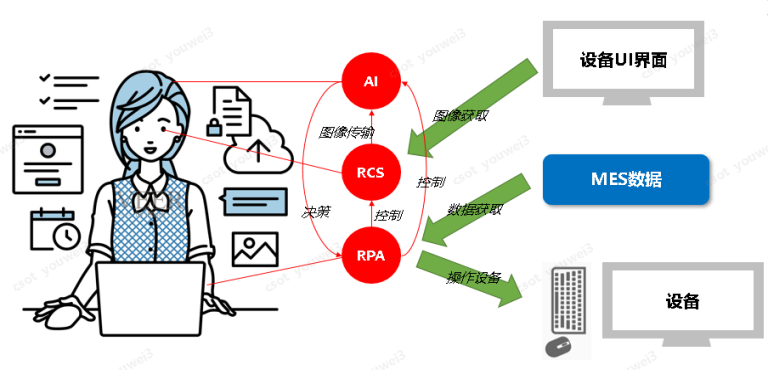

行業首創的AI數字員工通過“ADC+ADR”雙系統閉環運作,徹底革新傳統制造流程。在產品微米級缺陷檢驗這一關鍵環節,ADC系統以95%的高準確率自動識別、分類超4000種微米級缺陷;ADR系統則驅動高精度工具完成可修復缺陷的全自動修復,替代超75%傳統人工,將“人眼+經驗”的傳統模式升級為“AI+數據”的精準高效新范式。

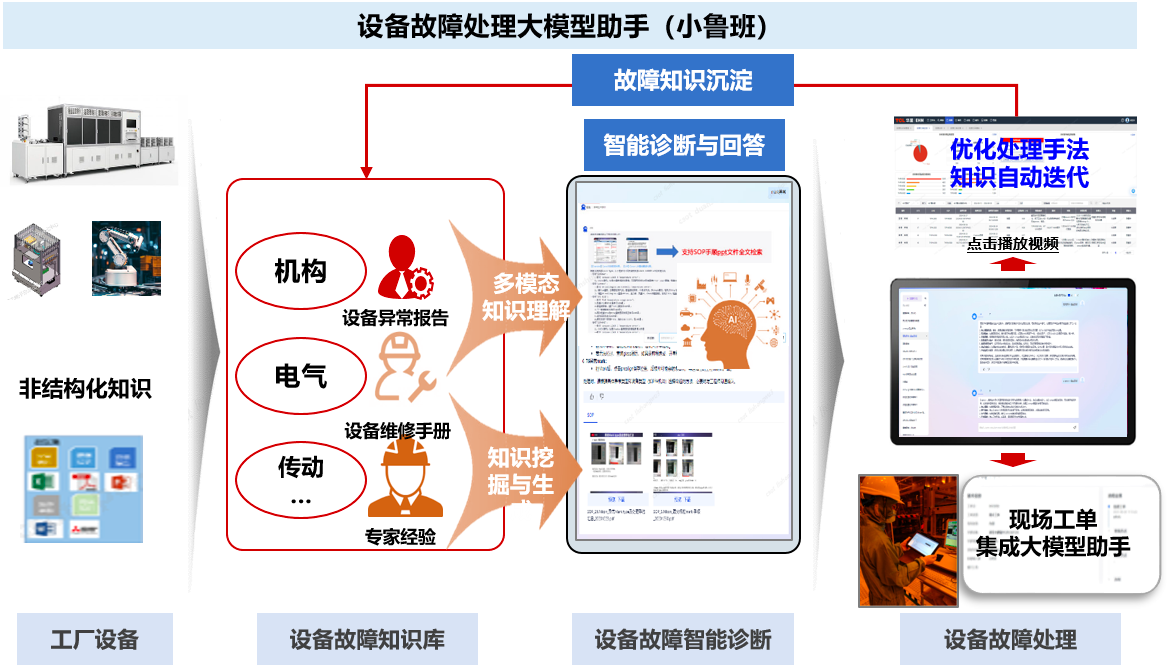

除了生產環節,AI也成為設備運維的“先知”。工廠自主研發的設備預測性維護體系,能夠對全廠數百臺核心機械手臂的扭矩、溫度、震動等多維度實時數據進行分析,提前72小時精準預測95%以上的潛在故障。同時,公司自研的設備故障大模型助手“小魯班”深度學習海量歷史維修經驗,當設備出現異常時,能為工程師實時推送最優復機對策,推動運維模式從“被動維修”向“主動預見”升級,顯著提升設備穩定性與生產效率。

近年來,園區積極搶抓數字經濟時代發展新機遇,以“智改數轉網聯”為抓手賦能產業轉型升級,不斷加大對工業制造業企業的支持范圍和扶持力度,推動數字賦能工業高質量發展結出碩果。在這片創新的熱土上,TCL華星蘇州基地不斷成長和壯大,此次獲評國家卓越級智能工廠,正是園區智能制造發展成果的生動縮影。未來,園區將依托區內人工智能產業集群優勢,持續推動人工智能與實體經濟深度融合,引領千行百業實現“智變”升級。

編輯 朱佳琪

2025年9月19日